W jaki sposób mikrokabel wdmuchiwany powietrzem jest łączony lub zakończony? Praktyczny przewodnik

Mikrokabel wdmuchiwany powietrzem stanowią znaczącą ewolucję we wdrażaniu sieci światłowodowych, oferując niezwykłą elastyczność i wydajność podczas instalacji. Jednak po wdmuchnięciu tych lekkich kabli o małej średnicy do ścieżek mikrokanalizacji pojawia się zasadnicze pytanie: w jaki sposób są one podłączone do reszty sieci? Procesy łączenia i terminowania to istotne, końcowe kroki, które przekształcają zainstalowaną ścieżkę w aktywne łącze komunikacyjne.

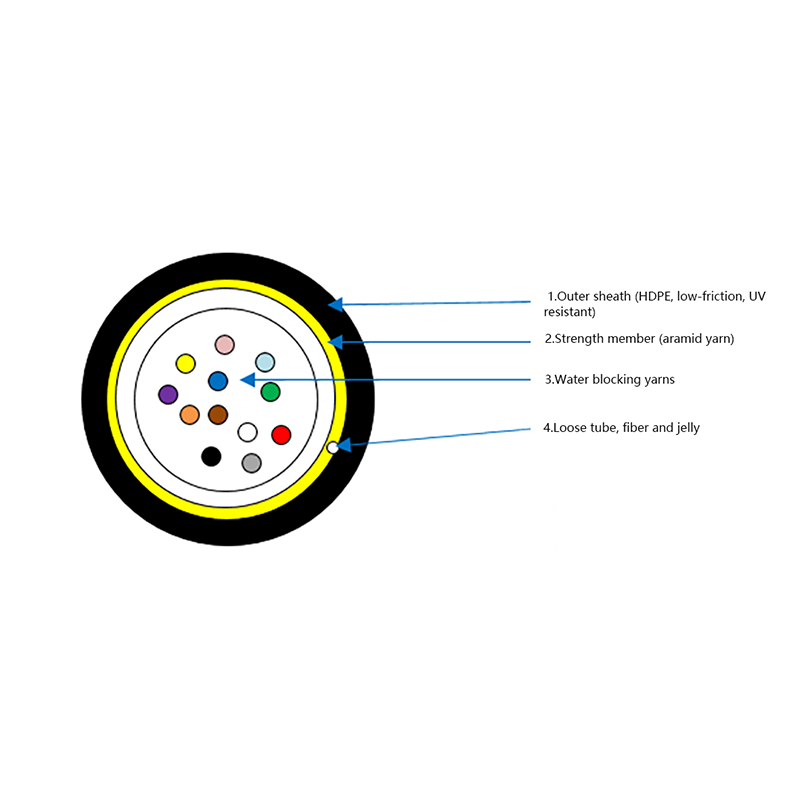

Zrozumienie anatomii kabla

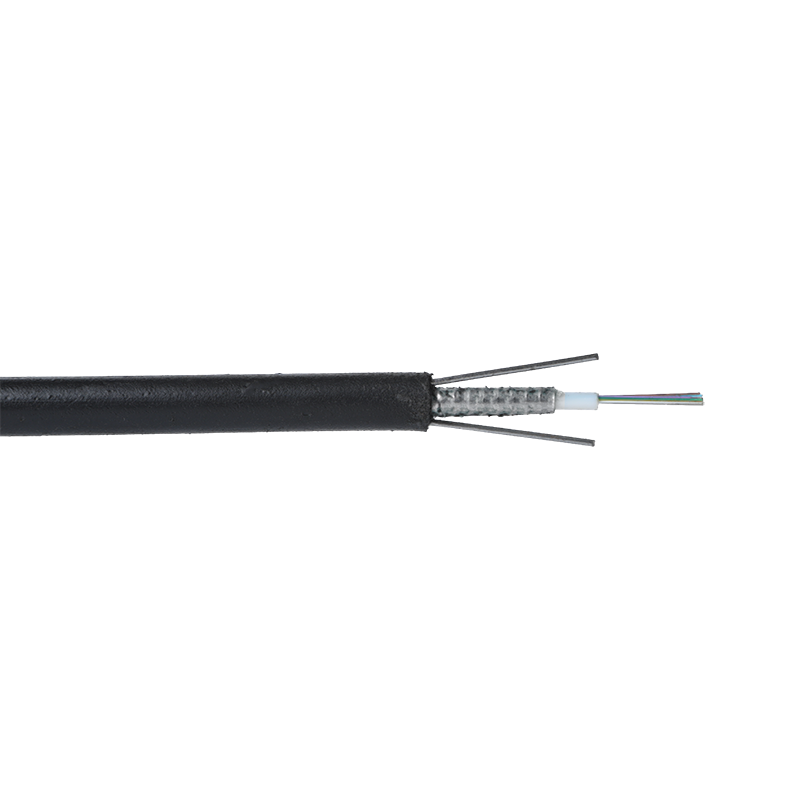

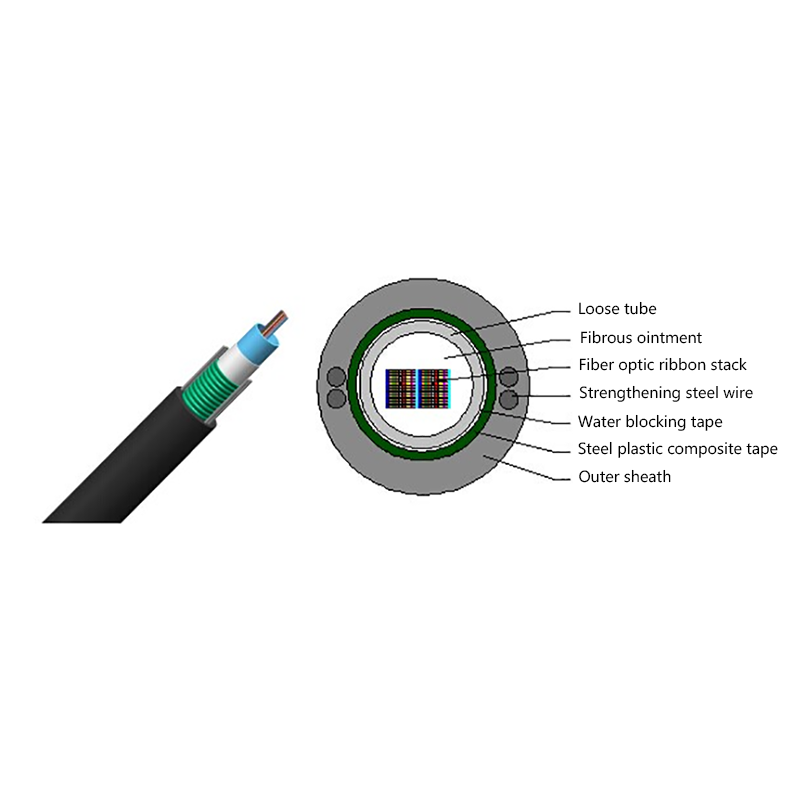

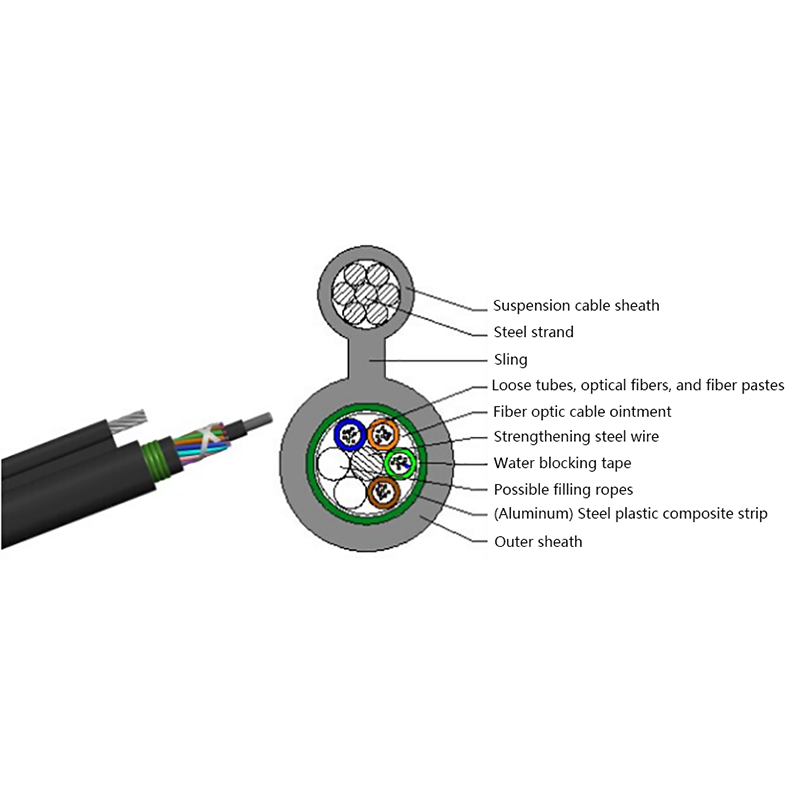

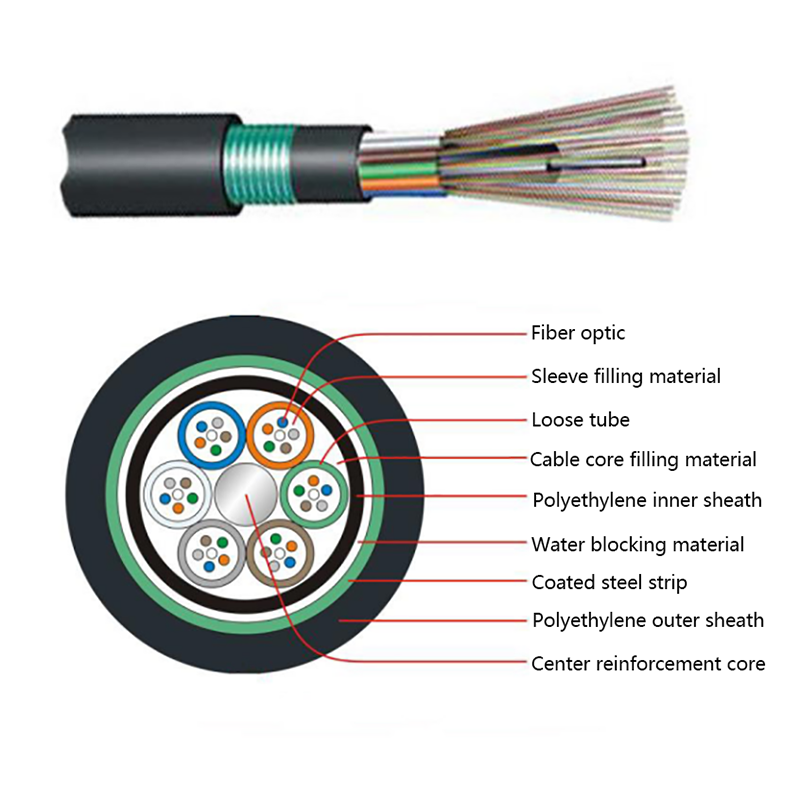

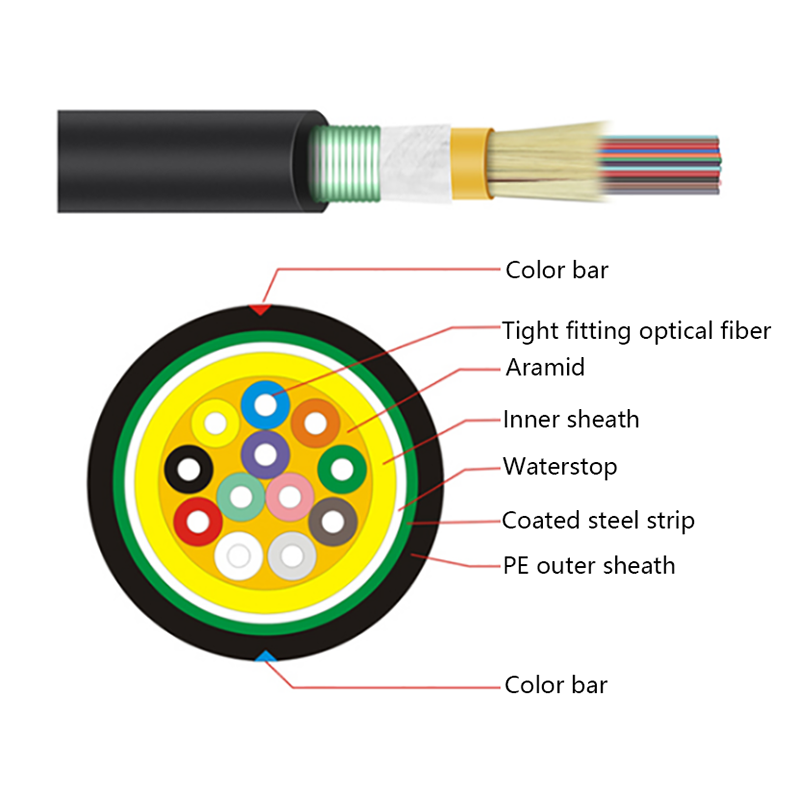

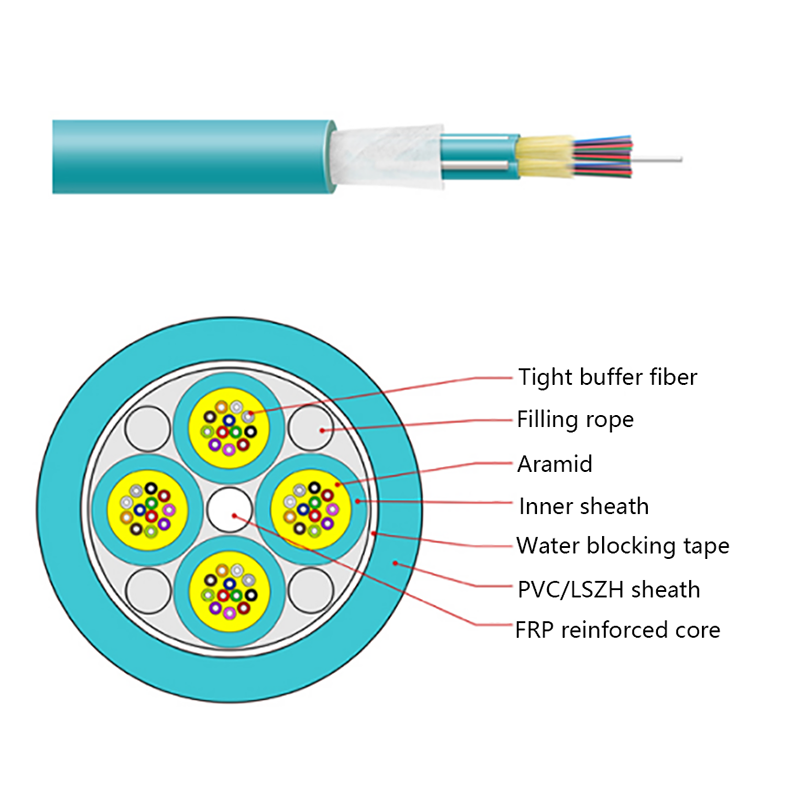

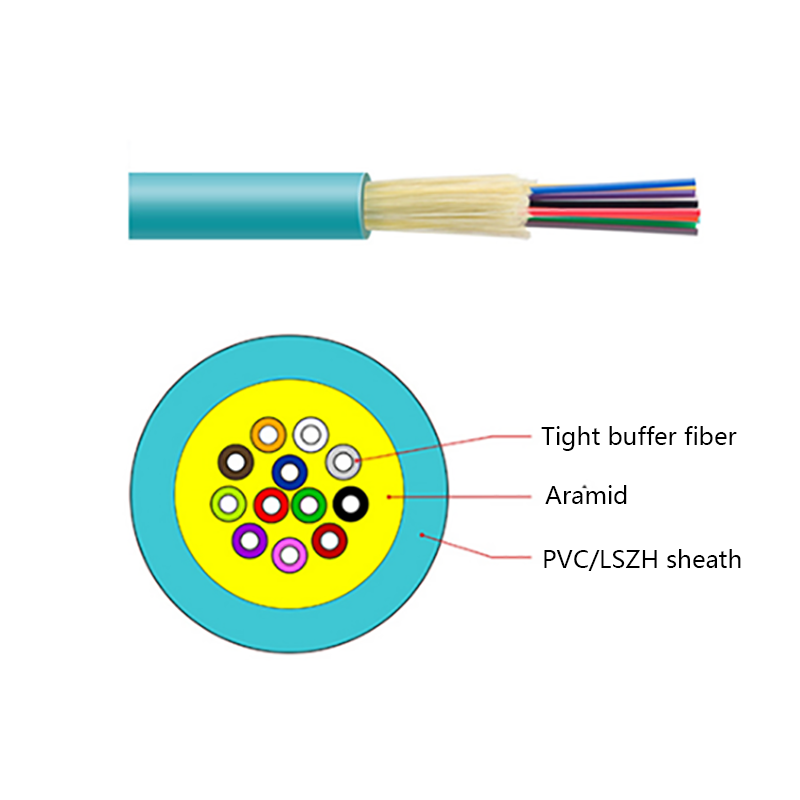

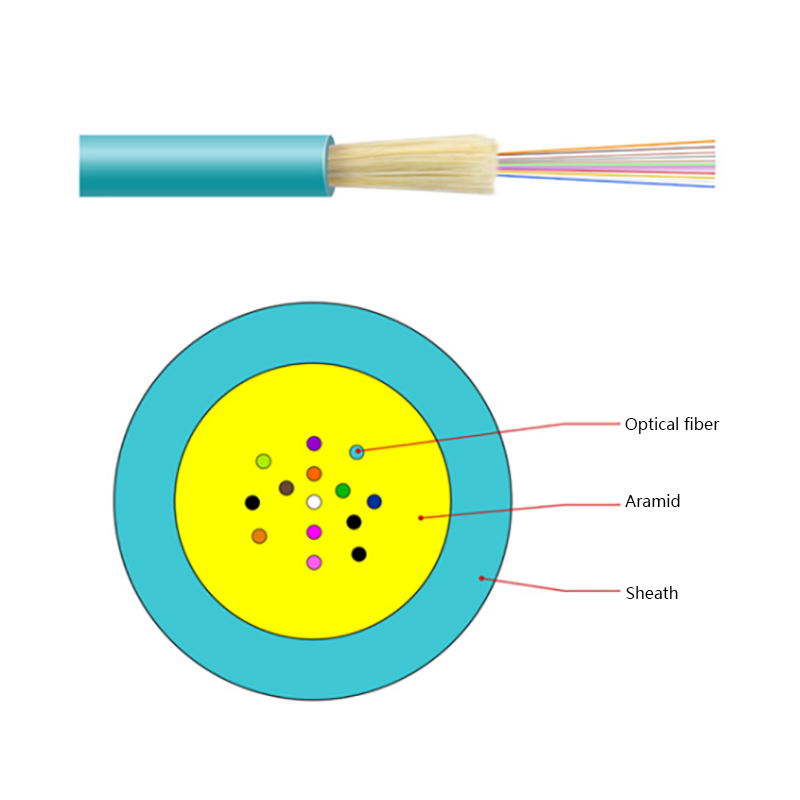

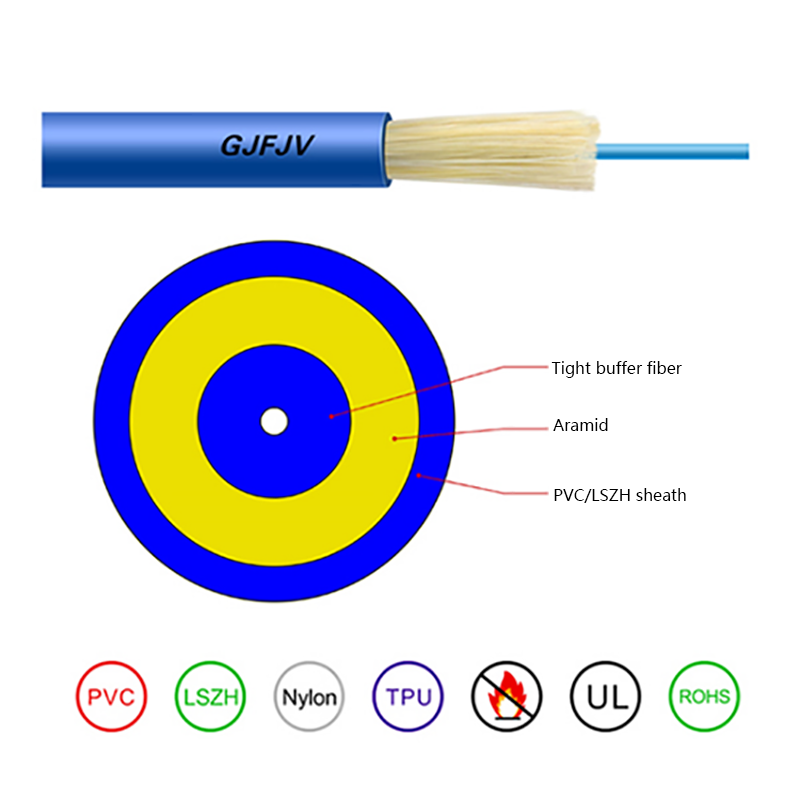

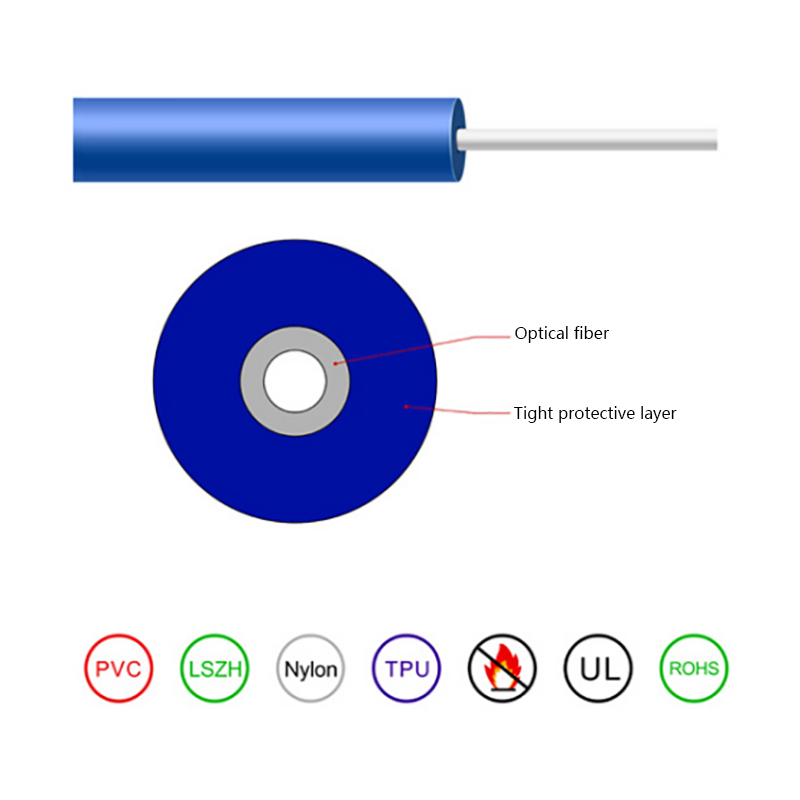

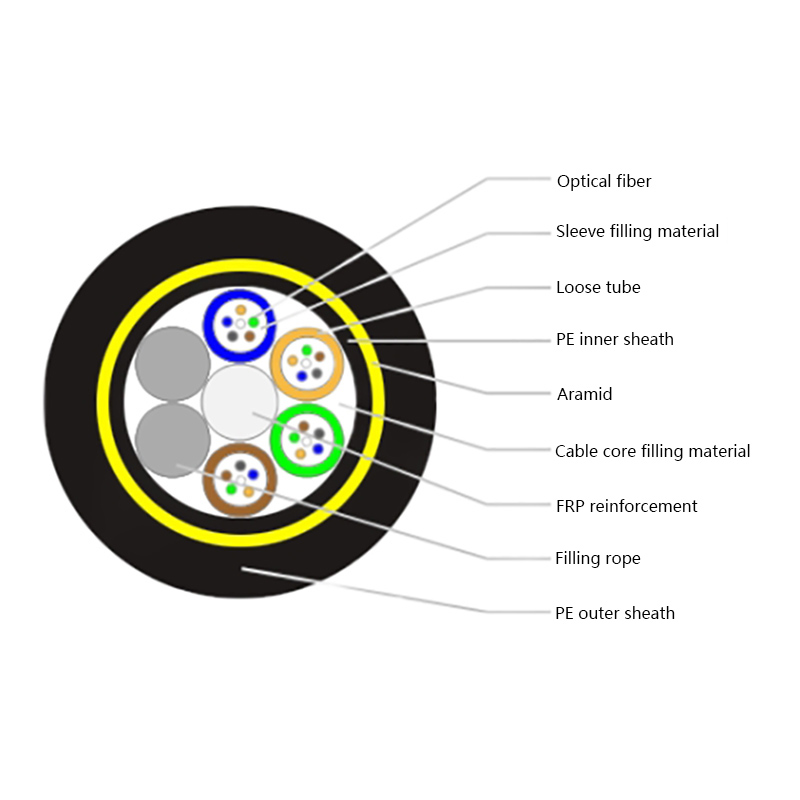

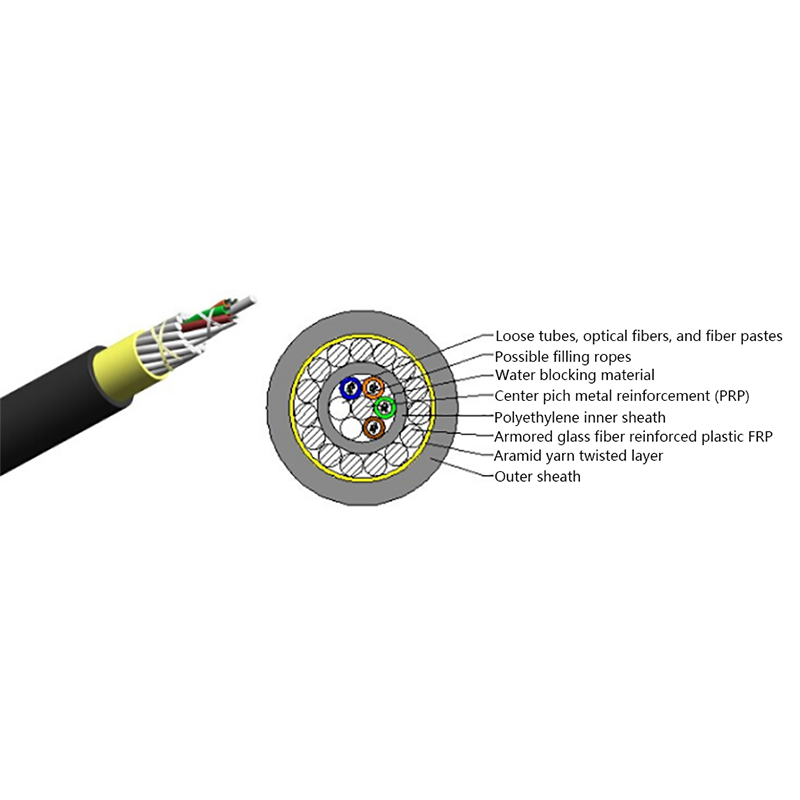

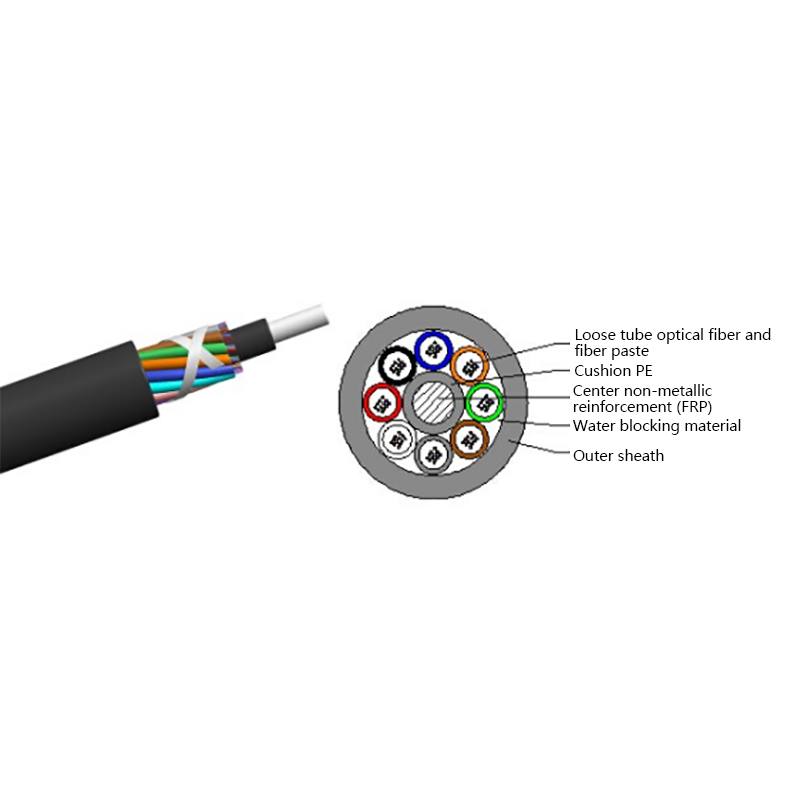

Przed zagłębieniem się w procedury ważne jest, aby zrozumieć, co wyróżnia mikrokabel wdmuchiwany powietrzem. Kable te mają zazwyczaj średnicę od 2 mm do 6 mm i zostały zaprojektowane z myślą o minimalnym tarciu i maksymalnej elastyczności. Ich konstrukcja często składa się z:

- Włókna centralne: Zwykle od 1 do 24 włókien, chociaż istnieje ich większa liczba, ułożonych luźno lub w cienkiej, elastycznej rurce buflubowej.

- Członkowie siły: Niemetalowe przędze aramidowe (takie jak Kevlar®) są standardem w celu zachowania elastyczności i właściwości dielektrycznych.

- Kurtka: Gładka powłoka z polietylenu o dużej gęstości (HDPE) lub polimeru o niskim współczynniku tarcia, ułatwiająca dmuchanie.

Ten minimalistyczny projekt wpływa na każdy kolejny etap łączenia i zakończenia, wymagający precyzji i specjalistycznych technik.

Etap 1: Przygotowanie i dostęp

Proces rozpoczyna się na długo przed włączeniem spawarki.

1. Dostęp i ekstrakcja kabli:

W przeciwieństwie do tradycyjnych kabli prowadzonych przez duże przewody, mikrokable wdmuchiwane powietrzem znajdują się w mikrorurce (zwykle o średnicy od 5 mm do 14 mm). Aby uzyskać dostęp do kabla, technik musi najpierw ostrożnie przeciąć mikrorurę za pomocą dedykowanego obcinaka do rur. Celem jest utworzenie czystego, prostopadłego otworu bez nacinania znajdującej się pod nim osłony kabla. Następnie mikrokabel jest delikatnie wyciągany, pozostawiając wystarczającą pętlę serwisową (zalecane 3-5 metrów z każdej strony) do łączenia i przyszłych poprawek. Pętla ta jest często przechowywana w zamknięciu lub luźnym pudełku.

2. Zdejmowanie izolacji z kabla mikro:

To krok wymagający wyjątkowej pielęgnacji. Standardowe narzędzia do ściągania izolacji są często zbyt duże lub agresywne w przypadku mikroosłon kabli. Zamiast tego narzędzia do ściągania izolacji z mikrokabli są używane. Narzędzia te umożliwiają precyzyjne cięcie o regulowanej głębokości w celu usunięcia płaszcza zewnętrznego bez uszkadzania elementów wzmacniających przędzę aramidową lub znajdującej się pod nią rury buforowej. Przędza aramidowa jest następnie starannie przycinana za pomocą wysokiej jakości nożyczek. Ostatni etap polega na usunięciu powłoki ochronnej z poszczególnych włókien za pomocą precyzyjnych urządzeń do usuwania włókien. Jest to proces identyczny ze standardową obróbką włókien, ale wykonywany na mniejszą i delikatniejszą skalę.

Etap 2: Proces łączenia

Splicing polega na trwałym połączeniu dwóch włókien optycznych od końca do końca. W przypadku mikrokabli wdmuchiwanych powietrzem preferowaną metodą jest łączenie fuzyjne .

1. Łupanie:

Idealne rozcięcie nie podlega negocjacjom w przypadku złącza o niskich stratach. Włókno należy naciąć i złamać, aby utworzyć lustrzanie płaską, prostopadłą powierzchnię końcową. Tasaki elektryczne są powszechnie stosowane w zastosowaniach profesjonalnych, aby zapewnić spójne cięcia wysokiej jakości. Biorąc pod uwagę mały rozmiar włókien, oględziny wzrokowe za pomocą a wbudowany mikroskop spawarki termojądrowej lub oddzielna sonda do kontroli włókien jest obowiązkowa w celu sprawdzenia uszkodzeń przed spawaniem.

2. Łączenie fuzyjne:

Podstawowy proces wykorzystuje spawarkę termojądrową, która wyrównuje dwa końce włókien z dokładnością poniżej mikrona. Spawarka przykłada mały łuk elektryczny, który topi końce szkła, łącząc je trwale. Nowoczesne splicery mają profile specjalnie dla standardowych włókien jednomodowych (SMF) lub wielomodowych (MMF), które mają zastosowanie do mikrokabli wdmuchiwanych powietrzem.

Specjalne uwagi dotyczące mikrokabli wdmuchiwanych powietrzem:

- Zarządzanie napięciem: Lekki kabel i przędza aramidowa zapewniają mniejszą stabilność mechaniczną niż sztywne, pancerne tradycyjne kable. Włókna i kabel muszą być odpowiednio zamocowane w uchwytach i osłonie splotarki, aby zapobiec przeniesieniu napięcia bezpośrednio na delikatny punkt złącza.

- Ochrona połączeń: Po stopieniu miejsce połączenia jest natychmiast chronione. Uniwersalną metodą jest użycie a termokurczliwe zabezpieczenie spawów . Ta mała tuleja, zawierająca metalowy pręt i klej topliwy, jest nasuwana na złącze przed stopieniem. Po spawaniu jest on centrowany nad złączem i podgrzewany w dedykowanym piekarniku lub wbudowanej grzałce spawarki. Kurczy się, tworząc sztywną, ochronną obudowę, która łagodzi naprężenia zginające i zapobiega pękaniu.

3. Testowanie i dokumentacja strat na złączach:

Każde złącze jest mierzone pod kątem strat optycznych przez spawarkę termojądrową za pomocą a Lokalne wstrzykiwanie i wykrywanie (LID) metodą OTDR (optyczny reflektometr w dziedzinie czasu) – śledzenie po zakończeniu. Dopuszczalna strata wynosi zazwyczaj < 0,05 dB dla włókien jednomodowych. Wyniki te, wraz z lokalizacjami połączeń i identyfikatorami, są skrupulatnie dokumentowane w rejestrach sieci.

Etap 3: Zakończenie i łączność

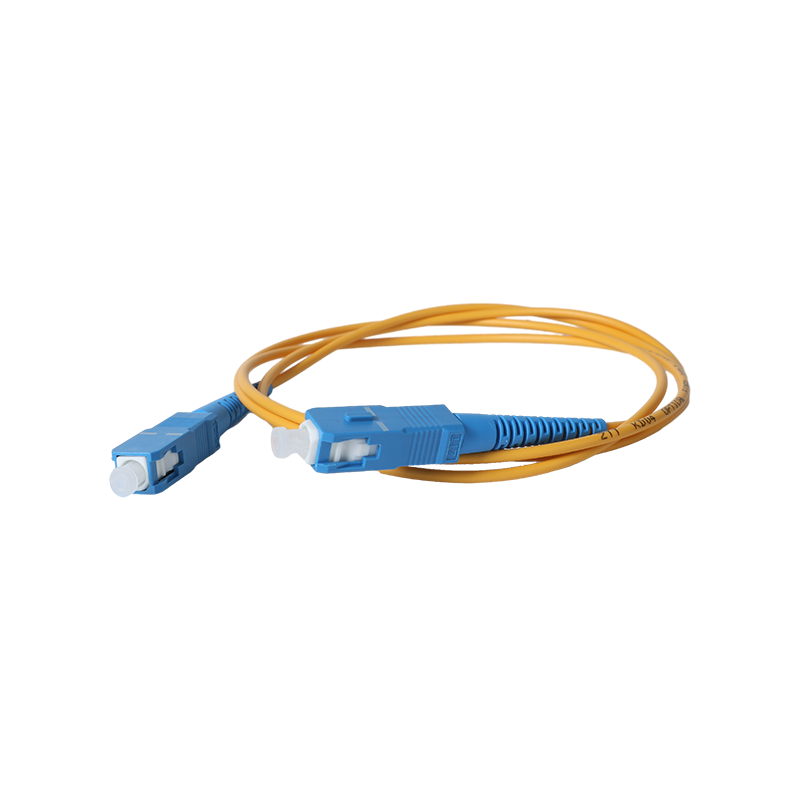

Zakończenie polega na wyposażeniu światłowodu w złącze (np. LC, SC) w celu podłączenia do urządzenia lub panelu krosowego. W przypadku mikrokabli wdmuchiwanych powietrzem stosuje się dwie podstawowe metody.

1. Rozwiązania zakończone fabrycznie:

Coraz popularniejsze jest zamawianie mikrokabli wdmuchiwanych powietrzem z fabrycznie zainstalowanymi złączami na jednym lub obu końcach. Złącza te są zabezpieczone solidną osłoną buty do przełamania or ściągalne przywódcy zaprojektowane tak, aby wytrzymać siłę wydmuchu. Po montażu zdejmuje się kapturek ochronny i złącze jest gotowe do użycia. Metoda ta eliminuje prace związane z zakończeniami w terenie, gwarantując optymalną wydajność złącza, ale wymaga dokładnego pomiaru przebiegów kanałów.

2. Zakończenie pola:

Jeżeli wstępne zakończenie nie jest możliwe, wykonywane jest zakończenie pola. Ze względu na małą średnicę kabla bezpośrednie zaciśnięcie złącza często nie jest możliwe. Standardowe podejście to:

- Złącze Fusion-On (złącze pigtailowe): Jest to najbardziej niezawodna metoda terenowa. A złącze zgrzewane Jest to zasadniczo krótki pigtail światłowodowy ze złączem na jednym końcu i gołym włóknem na drugim. Gołe włókno jest łączone metodą fuzji z włóknem polowym z mikrokabla Air Blown, a złącze jest chronione małą, samodzielną termokurczliwą osłoną spawu. Następnie zespół jest umieszczany wewnątrz a rękaw przejściowy lub zamknięcie.

- Złącza mechaniczne: Choć są szybsze, złącza te wykorzystują żel dopasowujący się do indeksu i mechaniczne zaciskanie. Można je stosować, ale generalnie wykazują nieco wyższe i mniej spójne tłumienie wtrąceniowe niż metody stapiania i mogą być mniej wytrzymałe w dłuższej perspektywie w przypadku instalacji stałych.

Etap 4: Mieszkanie i ochrona – zamknięcie

Jest to prawdopodobnie najbardziej krytyczny krok charakterystyczny dla ekosystemu mikrokabli wdmuchiwanych powietrzem. Delikatne punkty połączeń i przejście z elastycznego mikrokabla na solidniejszy patchcord lub kabel dystrybucyjny muszą być nienagannie zarządzane.

A zamknięcie specyficzne dla mikrokabla/mikrokabla jest używany. Zamknięcia te mają na celu:

- Zapewnij uszczelnienie mikrorurek: Posiadają specjalistyczne porty, które tworzą hermetyczne uszczelnienie wokół samego mikrorurki, zapobiegając przedostawaniu się wilgoci i zachowując integralność systemu kanałów na wypadek przyszłych uderzeń.

- Zakotwicz członka siły: Zamknięcie zawiera elementy, które skutecznie zaciskają i zabezpieczają przędzę aramidową z mikrokabla Air Blown. Jest to niezwykle istotne — gwarantuje, że wszelkie obciążenia rozciągające działające na kabel będą przenoszone przez element wzmacniający, a nie przez włókna lub złącza.

- Organizuj i chroń złącza: Złącza są prowadzone i zabezpieczane w tackach do łączenia, które następnie są starannie układane w szczelnym, odpornym na środowisko korpusie zamknięcia. Tace te zapewniają wystarczającą ochronę promienia zgięcia (> 30 mm) przechowywanych włókien.

- Ułatwienie przejścia: Zamknięcie zapewnia bezpieczny punkt przejścia na standardowe kable krosowe lub kable dystrybucyjne do podłączenia sieciowego.

Najlepsze praktyki i typowe wyzwania

- Czystość jest najważniejsza: Zanieczyszczenia o mikrorozmiarach powodują problemy o skali makro. Pracuj w możliwie najczystszym środowisku i do czyszczenia każdego włókna używaj niestrzępiących się chusteczek i alkoholu izopropylowego o wysokiej czystości.

- Świadomość promienia zgięcia: Nigdy nie naruszaj minimalnego promienia zgięcia kabla (często tak małego jak 15 mm, ale sprawdź specyfikacje producenta). Ostre zakręty powodują natychmiastową utratę sygnału (makrozgięcie) i długoterminową degradację.

- Zaplanuj przyszłość: Systemy mikrokabli wdmuchiwanych powietrzem zostały zaprojektowane z myślą o łatwych przyszłych aktualizacjach. Podczas łączenia należy upewnić się, że w zamknięciu znajduje się wystarczająca ilość pętli serwisowej. Użyj zaślepek z zapasowymi portami i tacami, aby pomieścić przyszłe kable wdmuchane do pustych mikrorurek.

- Dokumentuj rygorystycznie: Ponieważ sieć jest w dużej mierze „niewidoczna” wewnątrz kanałów, szczegółowe diagramy powykonawcze przedstawiające lokalizacje połączeń, identyfikatory zamknięć i wyniki testów są niezbędne do rozwiązywania problemów i konserwacji.

Wniosek

Łączenie i zakańczanie mikrokabli wdmuchiwanych powietrzem to dziedzina, która łączy standardową precyzję światłowodu ze specjalistycznymi technikami w celu uzyskania unikalnej anatomii mikrokabla. Proces ten nie jest z natury trudniejszy niż praca z tradycyjnymi kablami, ale wymaga dokładnego zrozumienia właściwych narzędzi, zamknięć i zasad odciążania naprężeń. Stawiając na pierwszym miejscu staranne przygotowanie, bezbłędne spawanie i – co najważniejsze – prawidłowe mechaniczne zakotwienie i ochronę w odpowiednim zamknięciu, technicy sieci mogą zapewnić, że nieodłączna szybkość i elastyczność instalacji mikrokabla Air Blown przełoży się na niezawodne, niskostratne i przyszłościowe łącze światłowodowe. Kluczem jest poszanowanie konstrukcji kabla: powietrze rewolucjonizuje jego instalację, ale jego działanie jest zapewnione dzięki skrupulatnemu, praktycznemu wykonaniu w miejscu podłączenia.

English

English русский

русский Español

Español عربى

عربى 中文简体

中文简体